© 2024 Tutti i diritti riservati

Progetto di UsedTextilemachines.eu

Hai già un account? Vai al login Clicca qui

Hai già un account? Vai al login Clicca qui

Alla Ricerca delle migliori occasioni per soddisfare il cliente :

Telefono Mobile : +393319020189

Orari di lavoro : 09.30 / 12.30 - 16.00/18.00 Dal Lunedi' al Venerdi'.

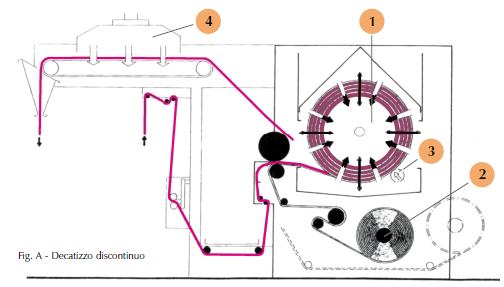

Questa lavorazione è realizzabile con tre modalità di processo che differiscono per durata della

lavorazione e per il tipo di effetti prodotti:

decatissaggio discontinuo a pressione atmosferica;

decatissaggio continuo a pressione atmosferica;

decatissaggio discontinuo in autoclave.

Qualunque sia la modalità, il decatissaggio modifica sostanzialmente la mano del tessuto

in base al supporto sul quale si adagia la pezza, detto “sottopezza”:

il sottopezza tipo “mollettone”, spesso, morbido e peloso dà mano lanosa e soffice;

il sottopezza tipo “setino” dà un effetto lucido, piuttosto schiacciato, setoso e stabile.

Processo che dà al tessuto una mano piena, compatta e sostenuta, conferendo anche una leggera

stabilità dimensionale e consentendo l’eliminazione dell’eventuale lucido eccessivo derivante

dalla calandratura.

La macchina è costituita da due fiancate su cui sono posti il cilindro decatitore (vedi figura A, punto 1) – in acciaio inox o in rame, con tanti piccoli fori su tutta la sua superficie, ai quali sono applicati dei tubetti, rivolti verso l’interno del cilindro, che raccolgono l’eventuale condensa – ed un

piccolo cilindro sul quale è avvolto il tessuto sottopezza (fig. A, 2) per il quale può essere usato il “setino” (compatto e sottile) oppure il “mollettone” (morbido e spesso a causa della garzatura

subita sui due lati), scelti in base al tipo di tessuto da trattare e dell’effetto desiderato, considerando

che una maggiore rigidità del sottopezza conferisce al tessuto una mano più nervosa, scattante e lucida.

L’operazione inizia avvolgendo assieme, sul cilindro decatitore, sottopezza e tessuto da trattare, che

vengono tenuti strettamente aderenti da un rullo pressatore regolabile (fig. A, 3). A fine arrotolatura, viene immesso nel cilindro del vapore che, passando attraverso i fori, investe ed attraversa sottopezza e tessuto arrotolati insieme per il tempo che l’operatore riterrà opportuno. Chiuso poi il flusso di vapore, viene azionata una pompa che, aspirando aria attraverso i fori del cilindro decatitore,

determina il raffreddamento dei due tessuti e una mano più sostenuta. Durante queste due

fasi (immissione vapore e azionamento della pompa), il rullo decatitore mantiene un movimento costante di rotazione alternata, per movimentare il tessuto e favorire la penetrazione di vapore ed aria. Esternamente alla macchina può esservi un raffreddatore ad aria (fig. A, 4) con lo scopo di portare il tessuto a temperatura ambiente. Completa la macchina un impianto di aspirazione, che elimina i vapori che fuoriescono dal rotolo formato sul tamburo.

Infine il tessuto trattato viene tolto mentre il sottopezza si riavvolge sull’apposito cilindro.

Le caratteristiche assunte dai tessuti dopo questo trattamento dipenderanno da

scelta del tessuto sottopezza,

tempo di somministrazione del vapore, tempo di raffreddamento.

Maggior tempo di somministrazione del vapore e minore di aspirazione con la pompa conferiscono

al tessuto una mano più morbida; il trattamento contrario, invece, farà assumere al tessuto una

mano più dura.

L’addetto al processo deve:

effettuare accuratamente l’accoppiamento del tessuto da decatire con il sottopezza;

programmare e controllare col quadro di comando tempi e parametri di lavorazione

(immissione del vapore, pressione del cilindro pressatore, aspirazione del vapore).

Raggrinzimento orizzontale del tessuto per scarsa tensione di tessuto e sottopezza durante

l’avvolgimento. Questo difetto diviene evidente durante la fase di aspirazione.

Differente aspetto verticale sul tessuto decatito, in prossimità di una delle due cimosse, che

si presenta non trattato a causa di irregolare avvolgimento all’entrata della pezza con il sottopezza,

andando fuori dallo stesso.

Le soluzioni tecnologiche per il decatissaggio in autoclave discontinuo sono diverse. Questa scheda

presenta il sistema più impiegato nel distretto tessile pratese, il cosiddetto KD: macchina che ottiene

risultati ed effetti simili al decatissaggio discontinuo, ovvero mano più sostenuta, spessore più

basso, maggiore stabilizzazione dimensionale rispetto ad un trattamento a pressione ambientale,

con una maggiore garanzia sui rientri ammissibili per il confezionista.

Tratta prevalentemente tessuti di lana e misti lana, sia cardati che pettinati.

Le principali fasi di lavorazione sono tre:

preparazione del rotolo di pezze da inserire nell’autoclave.

Nei modelli più recenti la preparazione del rotolo sul decatitore è controllata elettronicamente,

in particolare la tensione del sottopezza e la centratura per evitare difetti di centro cimossa. In

macchine meno recenti l’operazione di arrotolatura (del tessuto e del sottopezza) viene ancora

eseguita manualmente dall’operatore.

Inserimento del rotolo di pezze in autoclave e operazione di decatissaggio sotto pressione.

Il rullo, scorrendo su apposite guide, viene introdotto nell’autoclave e il portello chiuso ermeticamente.

Nel cilindro decatitore un sistema di aspirazione consente al vapore sotto vuoto di

attraversare velocemente tutti gli strati del rotolo, ma solo quando tutta l’aria contenuta nell’autoclave

è stata espulsa da questo ha inizio il decatissaggio e il tessuto viene sottoposto all’azione

del vapore sotto pressione.

Il risultato è determinato dalla durata della lavorazione e dalla pressione del vapore, parametri

questi che vengono impostati dal quadro di comando. Il vapore viene poi scaricato attraverso un

apposito condotto.

Estrazione del rotolo di pezze e separazione delle pezze decatite dal sottopezza.

A decatissaggio ultimato il carrello con il rotolo viene estratto, portato verso la macchina preparatrice

e messo in stoccaggio. Nel frattempo è già stato preparato un secondo rotolo per essere

immesso in autoclave, lasciando così il posto nelle rotaie per portare il rullo già decatito nella

posizione di scaricamento (stesso posto dove viene preparato il rullo nel cilindro decatitore).

Il sottopezza viene separato dal tessuto decatito ed avvolto su un subbio, mentre la pezza trattata

viene affaldata o arrotolata.

Nelle macchine più moderne, oltre ad essere aumentata la lunghezza delle cariche, sono stati

introdotti sistemi di caricamento semiautomatico che consentono di iniziare il confezionamento

del nuovo rotolo mentre si stanno scaricando le pezze già trattate. In tal modo la macchina

opera con due rotoli distinti.

A seconda dei modelli e del tipo di tessuto da trattare la produzione oraria varia da 600 a 2000 metri.

Il comportamento dell’operatore di fronte alle problematiche di questo processo, non si differenzia

da quanto già detto sul decatissaggio discontinuo a pressione atmosferica.

Oltre a quanto evidenziato in relazione al decatissaggio discontinuo a pressione atmosferica, trattandosi

di una operazione effettuata ad alte temperature, è evidente che eventuali difetti di lavorazione

saranno maggiormente evidenti, più profondi e più fissati.

I tessuti che subiscono questo trattamento devono possedere una buona solidità del colore.

L’addetto deve:

attenersi scrupolosamente ai parametri di processo previsti;

controllarli sull’apposito quadro di comando e su tutti gli strumenti di controllo (manometri,

pressometri, valvole di scarico, ecc.) presenti sulla macchina.

Dopo la vendita dei macchinari ti assistiamo anche nella logistica e se voluto dal cliente abbiamo tecnici capaci di rimontare e avviare i macchinari.

© 2024 Tutti i diritti riservati

Progetto di UsedTextilemachines.eu

| Biscotto | Durata | Descrizione |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Analytics". |

| cookielawinfo-checkbox-functional | 11 months | The cookie is set by GDPR cookie consent to record the user consent for the cookies in the category "Functional". |

| cookielawinfo-checkbox-necessary | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookies is used to store the user consent for the cookies in the category "Necessary". |

| cookielawinfo-checkbox-others | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Other. |

| cookielawinfo-checkbox-performance | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Performance". |

| viewed_cookie_policy | 11 months | The cookie is set by the GDPR Cookie Consent plugin and is used to store whether or not user has consented to the use of cookies. It does not store any personal data. |

Compila il form per contattarmi