© 2024 Todos los derechos reservados

Proyecto de UsedTextilemachines.eu

Ya tienes una cuenta? Ir a iniciar sesión Clic aquí

Ya tienes una cuenta? Ir a iniciar sesión Clic aquí

Estaremos encantados de atenderte

Buscando las mejores oportunidades para satisfacer al cliente:

Teléfono móvil: +393319020189

Horario: 09.30 / 12.30 - 16.00 / 18.00 De lunes a viernes.

Este procesamiento se puede lograr con tres modos de proceso que difieren en la duración del

procesamiento y por el tipo de efectos producidos:

decatización discontinua a presión atmosférica;

decatización continua a presión atmosférica;

decatización discontinua en autoclave.

Sea cual sea la modalidad, el decatizado modifica sustancialmente el tacto del tejido

según el soporte sobre el que se coloca la pieza, denominada "bajo pieza":

la pieza inferior gruesa, suave y peluda tipo "franela" le da una mano lanosa y suave;

la pieza interior tipo “setino” da un efecto brillante, más bien aplanado, sedoso y estable.

Proceso que le da al tejido un tacto pleno, compacto y sostenido, dando además un toque ligero

estabilidad dimensional y permitiendo la eliminación del exceso de brillo resultante

del calandrado.

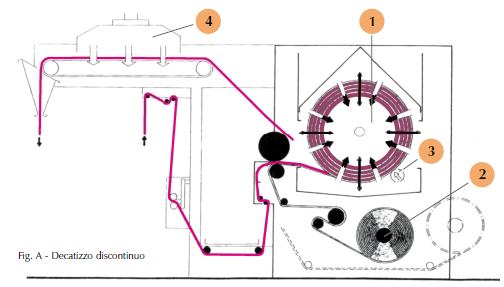

La máquina consta de dos lados sobre los que se coloca el cilindro decatizador (ver figura A, punto 1) - de acero inoxidable o de cobre, con numerosos orificios pequeños en toda su superficie, a los que se aplican unos tubos orientados hacia el interior del cilindro, que recoger cualquier condensado - y un

pequeño cilindro sobre el que se envuelve el tejido de la pieza inferior (fig. A, 2) para el que se coloca el "setino" (compacto y fino) o el "mollettone" (suave y grueso debido al levantamiento

sufrido por ambas caras), elegidos según el tipo de tejido a tratar y el efecto deseado, considerando

que una mayor rigidez de la subpieza le da al tejido un tacto más nervioso, ágil y brillante.

La operación comienza envolviendo la mantilla y el tejido a tratar en el cilindro decantador.

se mantienen firmemente adheridos mediante un rodillo de presión ajustable (fig. A, 3). Al final del enrollado, se introduce vapor en el cilindro que, atravesando los orificios, golpea y atraviesa la manta y el tejido enrollados juntos durante el tiempo que el operario estime oportuno. Una vez cerrado el flujo de vapor, se activa una bomba que, aspirando aire a través de los orificios del cilindro descatador,

determina el enfriamiento de los dos tejidos y una mano más sostenida. Durante estos dos

fases (introducción de vapor y activación de la bomba), el rodillo decat mantiene un movimiento constante de rotación alterna, para mover el tejido y facilitar la penetración de vapor y aire. En el exterior de la máquina puede haber un enfriador de aire (fig. A, 4) con el fin de llevar el tejido a temperatura ambiente. La máquina se completa con un sistema de aspiración, que elimina los vapores que salen del rollo formado sobre el tambor.

Finalmente, se retira el tejido tratado mientras se rebobina la mantilla en el cilindro correspondiente.

Las características que asuman los tejidos después de este tratamiento dependerán de

elección de la tela debajo de la pieza,

tiempo de entrega de vapor, tiempo de enfriamiento.

Mayor tiempo de administración de vapor y menos succión con la bomba dan

un tacto más suave al tejido; el tratamiento contrario, en cambio, hará que el tejido asuma uno

mano más dura.

El secretario del juicio debe:

emparejar cuidadosamente la tela a decatar con la manta;

programe y controle los tiempos de trabajo y los parámetros con el panel de control

(inyección de vapor, presión del cilindro prensador, aspiración de vapor).

Arrugas horizontales de la tela debido a la baja tensión de la tela y socavado durante

el devanado Este defecto se hace evidente durante la fase de aspiración.

Distinto aspecto vertical en el tejido decatito, cerca de uno de los dos orillos, que

aparece sin tratar debido a una envoltura irregular en la entrada de la pieza con la pieza inferior,

saliendo del mismo.

Las soluciones tecnológicas para el decatizado en autoclave discontinuo son diferentes. Esta tarjeta

presenta el sistema más utilizado en el distrito textil de Prato, el llamado KD: máquina que obtiene

resultados y efectos similares a la decatización discontinua, es decir, mano más sostenida, más espesor

bajo, mayor estabilización dimensional en comparación con un tratamiento de presión ambiental,

con una mayor garantía sobre devoluciones elegibles para el empaquetador.

Se trata principalmente de tejidos de lana y mixtos, tanto cardados como peinados.

Las principales etapas de procesamiento son tres:

preparación del rollo de piezas a introducir en el autoclave.

En los modelos más recientes, la preparación del rollo en el decatidor se controla electrónicamente,

en particular la tensión de la mantilla y el centrado para evitar defectos de centro del orillo. En

máquinas más antiguas la operación de enrollado (de la tela y de la manta) todavía viene

realizado manualmente por el operador.

Inserción del rollo de piezas en el autoclave y operación de decatizado bajo presión.

El rodillo, deslizándose sobre guías especiales, se introduce en el autoclave y la puerta se cierra herméticamente.

En el cilindro decatector un sistema de aspiración permite que el vapor bajo vacío

atravesar rápidamente todas las capas del rollo, pero sólo cuando todo el aire contenido en el autoclave

ha sido expulsado de este comienza la decatización y el tejido se somete a la acción

vapor a presión.

El resultado está determinado por la duración del procesamiento y la presión del vapor, parámetros

estos que se configuran desde el panel de control. A continuación, el vapor se descarga a través de un

conducto especial.

Extracción del rollo de parches y separación de los parches decat de la manta.

Una vez finalizado el decatizado, se extrae el carro con el rollo y se lleva a la máquina de preparación

y poner en almacenamiento. Mientras tanto ya se ha preparado un segundo rollo para ser

colocado en el autoclave, dejando así el lugar en los rieles para llevar el rodillo ya decatizado en el

posición de descarga (mismo lugar donde se prepara el rodillo en el cilindro decatizador).

La manta se separa del tejido decapitado y se envuelve en una viga, mientras que la pieza se trata

está doblado o enrollado.

En máquinas más modernas, además de aumentar la duración de las cargas, se han

se han introducido sistemas de carga semiautomáticos que permiten iniciar el envasado

del nuevo rollo mientras se descargan las piezas ya tratadas. Así el coche

opera con dos pergaminos distintos.

Según los modelos y el tipo de tejido a tratar, la producción horaria varía de 600 a 2000 metros.

El comportamiento del operador ante los problemas de este proceso no difiere

de lo ya dicho sobre la decatización discontinua a presión atmosférica.

Además de lo que se destaca en relación al decatizado discontinuo a presión atmosférica, siendo

de una operación realizada a altas temperaturas, es evidente que cualquier defecto de fabricación

serán más evidentes, más profundos y más fijos.

Los tejidos que se someten a este tratamiento deben tener una buena solidez del color.

El empleado debe:

cumplir escrupulosamente con los parámetros de proceso requeridos;

compruébelos en el panel de control apropiado y en todos los instrumentos de control (manómetros,

manómetros, válvulas de drenaje, etc.) presentes en la máquina.

Luego de la venta de la maquinaria también lo asistimos en la logística y si lo desea el cliente contamos con técnicos capaces de reensamblar y poner en marcha la maquinaria.

© 2024 Todos los derechos reservados

Proyecto de UsedTextilemachines.eu

| Galleta | Duración | Descripción |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 meses | Esta cookie está configurada por el complemento de consentimiento de cookies de GDPR. La cookie se utiliza para almacenar el consentimiento del usuario para las cookies en la categoría "Análisis". |

| cookielawinfo-checkbox-funcional | 11 meses | La cookie está configurada por el consentimiento de cookies de GDPR para registrar el consentimiento del usuario para las cookies en la categoría "Funcional". |

| cookielawinfo-checkbox-necesario | 11 meses | Esta cookie está configurada por el complemento de consentimiento de cookies de GDPR. Las cookies se utilizan para almacenar el consentimiento del usuario para las cookies en la categoría "Necesario". |

| cookielawinfo-checkbox-otros | 11 meses | Esta cookie está configurada por el complemento de consentimiento de cookies de GDPR. La cookie se utiliza para almacenar el consentimiento del usuario para las cookies en la categoría "Otro. |

| cookielawinfo-checkbox-rendimiento | 11 meses | Esta cookie está configurada por el complemento de consentimiento de cookies de GDPR. La cookie se utiliza para almacenar el consentimiento del usuario para las cookies en la categoría "Rendimiento". |

| visto_política_de_cookies | 11 meses | La cookie está configurada por el complemento de consentimiento de cookies de GDPR y se utiliza para almacenar si el usuario ha dado su consentimiento o no para el uso de cookies. No almacena ningún dato personal. |

Completa el formulario para contactarme