© 2024 Tous droits réservés

Projet de UsedTextilemachines.eu

Avez-vous déjà un compte? Aller à la connexion Cliquez ici

Avez-vous déjà un compte? Aller à la connexion Cliquez ici

Nous sommes heureux de vous assister

À la recherche des meilleures opportunités pour satisfaire le client:

Téléphone portable: +393319020189

Heures de travail: 09h30 / 12h30 - 16h00 / 18h00 du lundi au vendredi.

Ce processus peut être réalisé avec trois méthodes de processus qui diffèrent par la durée

traitement et pour le type d'effets produits :

décatisation discontinue à pression atmosphérique ;

décatisation continue à pression atmosphérique ;

décatisation discontinue en autoclave.

Quelle que soit la méthode, le décatissage modifie sensiblement le toucher du tissu

en fonction du support sur lequel la pièce est posée, appelé "sous pièce":

le sous-vêtement épais, doux et poilu de type « drapeau » donne un toucher laineux et doux ;

la sous-couche type "soie" donne un effet brillant, plutôt aplati, soyeux et stable.

Processus qui donne au tissu une main pleine, compacte et soutenue, donnant également un toucher léger

stabilité dimensionnelle et permettant l'élimination de tout brillant excessif résultant

du calandrage.

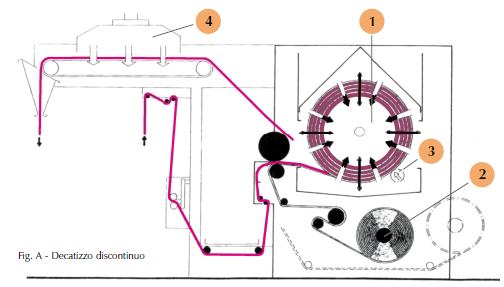

La machine se compose de deux côtés sur lesquels est placé le cylindre décanteur (voir figure A, point 1) - en acier inoxydable ou en cuivre, avec de nombreux petits trous sur toute sa surface, sur lesquels sont appliqués de petits tubes, tournés vers l'intérieur du cylindre, qui recueillent toute condensation - et un

petit cylindre autour duquel s'enroule le sous-vêtement (fig. A, 2) pour lequel "setino" (compact et fin) ou "mollettone" (doux et épais du fait du soulèvement

subi des deux côtés), choisi en fonction du type de tissu à traiter et de l'effet recherché, compte tenu

qu'une plus grande raideur du sous-vêtement donne au tissu un toucher plus nerveux, accrocheur et brillant.

L'opération commence par enrouler ensemble, sur le cylindre décanteur, la sous-toile et le tissu à traiter, qui

ils sont maintenus fermement collés par un rouleau presseur réglable (fig. A, 3). A la fin de l'enroulement, de la vapeur est introduite dans le cylindre qui, en passant par les trous, investit et traverse la sous-tissu et le tissu enroulés ensemble le temps que l'opérateur juge opportun. Lorsque le flux de vapeur est alors fermé, une pompe est activée qui, aspirant de l'air par les trous du cylindre décanteur,

détermine le refroidissement des deux tissus et une main plus soutenue. Au cours de ces deux

phases (injection de vapeur et activation de la pompe), le rouleau décapant maintient un mouvement de rotation alterné constant, pour déplacer le tissu et faciliter la pénétration de la vapeur et de l'air. À l'extérieur de la machine, il peut y avoir un refroidisseur d'air (fig. A, 4) dans le but de ramener le tissu à température ambiante. La machine est complétée par un système d'aspiration qui élimine les vapeurs qui s'échappent du rouleau formé sur le tambour.

Enfin, le tissu traité est retiré tandis que la sous-tissu est rembobinée sur le cylindre approprié.

Les caractéristiques prises par les tissus après ce traitement dépendront de

choix du tissu de sous-vêtement,

temps d'administration de vapeur, temps de refroidissement.

Un temps de livraison de la vapeur plus long et moins d'aspiration avec la pompe donnent

une main plus douce au tissu; le traitement opposé, en revanche, fera assumer au tissu une

main plus dure.

Le gestionnaire de processus doit :

assortissez soigneusement le tissu à décathérer avec le sous-vêtement;

programmez et contrôlez les temps de traitement et les paramètres avec le panneau de commande

(injection de vapeur, pression cylindre presseur, aspiration vapeur).

Froissement horizontal du tissu dû à une mauvaise tension du tissu et du sous-vêtement pendant

l'enroulement. Ce défaut se manifeste lors de la phase d'aspiration.

Aspect vertical différent sur le tissu décati, près d'une des deux lisières, qui

il apparaît non traité en raison d'un enroulement irrégulier à l'entrée de la pièce avec le sous-vêtement,

en sortir.

Les solutions technologiques de décatisation dans les autoclaves discontinus sont différentes. Cet onglet

présente le système le plus utilisé dans le quartier textile de Prato, le soi-disant KD: machine qui obtient

résultats et effets similaires au décatissage discontinu, c'est-à-dire toucher plus soutenu, épaisseur plus importante

stabilisation dimensionnelle faible et supérieure par rapport à un traitement à pression ambiante,

avec une plus grande garantie sur les retours éligibles pour le fabricant de vêtements.

Il traite principalement des tissus de laine et de laine mélangée, à la fois cardés et peignés.

Il existe trois étapes principales de traitement :

préparation du rouleau de pièces à insérer dans l'autoclave.

Dans les modèles les plus récents, la préparation du rouleau sur le décanteur est contrôlée électroniquement,

en particulier la tension de la sous-couche et le centrage pour éviter les défauts de centre de lisière. Dans

anciennes machines l'opération d'enroulement (du tissu et de la sous-tissu) vient toujours

effectuée manuellement par l'opérateur.

Insertion du rouleau de pièces dans l'autoclave et opération de décatissage sous pression.

Le rouleau, coulissant sur des guides spéciaux, est introduit dans l'autoclave et la porte fermée hermétiquement.

Dans le cylindre décanteur, un système d'aspiration permet à la vapeur sous vide de

parcourir rapidement toutes les couches du rouleau, mais uniquement lorsque tout l'air est contenu dans l'autoclave

a été expulsé de celui-ci, le décatissage commence et le tissu est soumis à l'action

de vapeur sous pression.

Le résultat est déterminé par la durée du traitement et la pression de la vapeur, les paramètres

ceux-ci qui sont définis à partir du panneau de commande. La vapeur est ensuite évacuée par un

conduite spéciale.

Extraction du rouleau de pièces et séparation des pièces décapitées de la sous-pièce.

Une fois le décatissage terminé, le chariot avec le rouleau est extrait et emmené vers la machine de préparation

et mis en réserve. Entre-temps, un deuxième rouleau a déjà été préparé pour être

placé dans l'autoclave, laissant ainsi la place dans les rails pour amener le rouleau déjà décapé dans le

position de déchargement (même endroit où le rouleau est préparé dans le cylindre décanteur).

La sous-pièce est séparée du tissu décatifié et enroulée sur une poutre, tandis que la pièce est traitée

il est en flocons ou roulé.

Dans les machines plus modernes, en plus d'augmenter la durée des charges, ils ont été

introduit des systèmes de chargement semi-automatiques qui vous permettent de commencer à emballer

du nouveau rouleau pendant le déchargement des pièces déjà traitées. Ainsi la machine

fonctionne avec deux rouleaux distincts.

Selon les modèles et le type de tissu à traiter, la production horaire varie de 600 à 2000 mètres.

Le comportement de l'opérateur face aux problèmes de ce procédé ne diffère pas

de ce qui a déjà été dit sur le décatissage discontinu à pression atmosphérique.

En plus de ce qui a été mis en évidence par rapport au décatissage discontinu à pression atmosphérique, étant

d'une opération effectuée à haute température, il est évident que tout défaut de fabrication

ils seront plus évidents, plus profonds et plus fixes.

Les tissus qui subissent ce traitement doivent avoir une bonne tenue des couleurs.

Le salarié doit :

respecter scrupuleusement les paramètres de processus requis ;

les vérifier sur le panneau de contrôle spécial et sur tous les instruments de contrôle (manomètres,

manomètres, vannes de vidange, etc.) sur la machine.

Après la vente des machines, nous vous assistons également dans la logistique et si le client le souhaite, nous avons des techniciens capables de remonter et de démarrer les machines.

© 2024 Tous droits réservés

Projet de UsedTextilemachines.eu

| Biscuit | Durée | Description |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 mois | Ce cookie est défini par le plugin GDPR Cookie Consent. Le cookie est utilisé pour stocker le consentement de l'utilisateur pour les cookies dans la catégorie "Analytics". |

| cookielawinfo-checkbox-fonctionnel | 11 mois | Le cookie est défini par GDPR cookie consent pour enregistrer le consentement de l'utilisateur pour les cookies dans la catégorie "Fonctionnel". |

| cookielawinfo-checkbox-nécessaire | 11 mois | Ce cookie est défini par le plugin GDPR Cookie Consent. Les cookies sont utilisés pour stocker le consentement de l'utilisateur pour les cookies dans la catégorie "Nécessaire". |

| cookielawinfo-checkbox-autres | 11 mois | Ce cookie est défini par le plugin GDPR Cookie Consent. Le cookie est utilisé pour stocker le consentement de l'utilisateur pour les cookies dans la catégorie "Autre. |

| cookielawinfo-checkbox-performance | 11 mois | Ce cookie est défini par le plugin GDPR Cookie Consent. Le cookie est utilisé pour stocker le consentement de l'utilisateur pour les cookies dans la catégorie "Performance". |

| view_cookie_policy | 11 mois | Le cookie est défini par le plugin GDPR Cookie Consent et est utilisé pour stocker si l'utilisateur a consenti ou non à l'utilisation de cookies. Il ne stocke aucune donnée personnelle. |

Remplissez le formulaire pour me contacter