© 2024 Всички права запазени

Проект на UsedTextilemachines.eu

Имате ли вече акаунт? Отидете на вход Натисни тук

Имате ли вече акаунт? Отидете на вход Натисни тук

Ще се радваме да ви помогнем

Търсите най-добрите възможности за удовлетворяване на клиента:

Мобилен телефон: +393319020189

Работно време: 09.30 / 12.30 - 16.00 / 18.00 ч. От понеделник до петък.

Този процес може да бъде постигнат с три метода на процеса, които се различават по продължителност

обработка и вида на произведените ефекти:

прекъсната декатизация при атмосферно налягане;

непрекъснато декатиране при атмосферно налягане;

прекъсната декатизация в автоклав.

Какъвто и да е методът, декатизирането значително променя усещането за тъканта

въз основа на опората, върху която е поставено парчето, наречено "подчаст":

дебелата, мека и космата долна дреха тип "molettone" придава вълнено и меко усещане;

бельото тип "сетино" придава лъскав, доста сплескан, копринен и стабилен ефект.

Процес, който придава на тъканта плътно, компактно и поддържано усещане, като също така дава светлина

стабилност на размерите и позволява елиминиране на произтичащия прекомерен блясък

от каландриране.

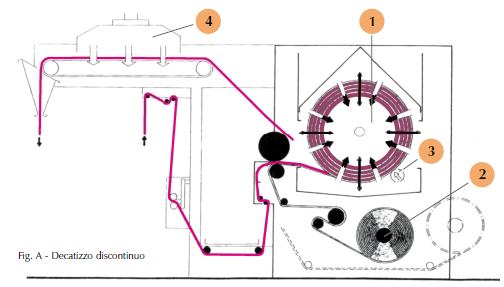

Машината се състои от две страни, върху които е поставен цилиндърът на декатератора (вижте фигура А, точка 1) - от неръждаема стомана или мед, с множество малки отвори по цялата му повърхност, към които се поставят тръбички, обърнати навътре цилиндър, който събира евентуалния конденз – и a

малък цилиндър, върху който се увива платът на долната част (фиг. A, 2), за който може да се използва "setino" (компактен и тънък) или "mollettone" (мек и дебел поради повдигането)

подложени от двете страни), избрани въз основа на вида тъкан, която ще се третира, и желания ефект, като се има предвид

че по-голямата твърдост на долната част придава на тъканта по-нервно, щракащо и блестящо усещане.

Операцията започва с опаковане на долната дреха и тъканта, която ще се обработва, заедно върху цилиндъра за декатиране

те се държат плътно прилепнали от регулируема притискаща ролка (фиг. A, 3). В края на валцоването в цилиндъра се вкарва пара, която, преминавайки през отворите, удря и преминава през долната дреха и тъканта, навити заедно, толкова дълго, колкото операторът сметне за необходимо. След като потокът от пара бъде затворен, се активира помпа, която, засмуквайки въздух през отворите на цилиндъра на декатиатора,

определя охлаждането на двете тъкани и по-подпряна ръка. По време на тези две

фази (въвеждане на пара и активиране на помпата), декатиращата ролка поддържа постоянно движение на редуващо се въртене, за да премести тъканта и да улесни проникването на пара и въздух. Извън машината може да има въздушен охладител (фиг. A, 4) с цел да доведе тъканта до стайна температура. Машината е оборудвана със смукателна система, която елиминира изпаренията, които излизат от ролката, образувана върху барабана.

Накрая обработената тъкан се отстранява, докато долната част се навива отново на съответния цилиндър.

Характеристиките, приети от тъканите след това лечение, ще зависят от

избор на плат за долната част,

време за подаване на пара, време за охлаждане.

Осигурява по-голямо време за подаване на пара и по-малко време за засмукване с помпата

тъканта има по-мека ръка; обратното третиране обаче ще накара тъканта да поеме a

по-твърда ръка.

Ръководителят на процеса трябва:

съчетайте внимателно тъканта, която ще бъде декантирана, с долната част;

програмирайте и контролирайте времената и параметрите за обработка с контролния панел

(всмукване на пара, налягане на пресовъчния цилиндър, всмукване на пара).

Хоризонтално набръчкване на тъканта поради лошо опъване на тъканта и долната част по време

намотката. Този дефект става очевиден по време на фазата на аспирация.

Различен вертикален вид върху декатизираната тъкан, близо до единия от двата ръба, който

изглежда необработено поради неравномерно опаковане на входа на парчето с долната част,

излизане извън него.

Технологичните решения за прекъсната автоклавна декатизация са различни. Тази карта

представя най-използваната система в текстилния квартал Прато, така наречената KD: машина, която получава

резултати и ефекти, подобни на прекъснатото декатиране, т.е. по-силна ръка, по-голяма дебелина

ниска, по-голяма стабилизация на размерите в сравнение с обработката под налягане на околната среда,

с по-голяма гаранция за допустимите връщания за производителя на облеклото.

Основно се занимава с вълнени и смесени платове, както кардирани, така и пенирани.

Има три основни етапа на обработка:

подготовка на ролката от пластири, които да бъдат поставени в автоклава.

При най-новите модели подготовката на ролката на декатификатора се управлява електронно,

по-специално напрежението на долната част и центрирането, за да се избегнат дефекти в центъра на ръба. в

по-старите машини все още извършват операцията по навиване (на тъканта и долната част).

извършва се ръчно от оператора.

Поставяне на ролката с пластири в автоклава и операция по декатизиране под налягане.

Ролката, плъзгаща се по специални водачи, се въвежда в автоклава и вратата се затваря херметически.

В декатиращия цилиндър смукателна система позволява на парата под вакуум да тече

бързо преминават през всички слоеве на ролката, но само когато целият въздух се съдържа в автоклава

е изгонен от това започва декатирането и тъканта се подлага на действието

на пара под налягане.

Резултатът се определя от параметрите на продължителността на обработката и налягането на парата

тези, които се задават от контролния панел. След това парата се изпуска през a

специфичен канал.

Изваждане на ролката с лепенки и отделяне на нарязаните лепенки от долната лепенка.

След като декатизирането приключи, количката с ролката се изважда и се отвежда към подготвителната машина

и поставени на склад. Междувременно вече е готова втора ролка

поставени в автоклава, като по този начин се оставя място върху релсите за пренасяне на вече разложената ролка в

позиция за разтоварване (на същото място, където се приготвя ролката в цилиндъра за декантиране).

Долната част се отделя от декатирания плат и се увива на греда, докато частта се обработва

той е подреден или навит на руло.

При по-модерните машини, освен увеличаване на дължината на зарядите, те са били

въведени са полуавтоматични системи за зареждане, които позволяват опаковането да започне

от новата ролка, докато вече обработените парчета се разтоварват. Така машината

работи с две отделни ролки.

В зависимост от моделите и вида на обработваната тъкан, часовото производство варира от 600 до 2000 метра.

Поведението на оператора, когато се сблъска с проблемите на този процес, не се различава

от вече казаното за прекъснатата декатизация при атмосферно налягане.

В допълнение към това, което беше подчертано във връзка с прекъсната декатизация при атмосферно налягане, това е така

на операция, извършена при високи температури, е очевидно наличието на производствени дефекти

те ще бъдат по-очевидни, по-дълбоки и по-фиксирани.

Тъканите, подложени на тази обработка, трябва да имат добра устойчивост на цвета.

Служителят трябва:

стриктно следвайте очакваните параметри на процеса;

проверете ги на съответния контролен панел и на всички контролни инструменти (манометри,

манометри, изпускателни клапани и др.), налични на машината.

След продажбата на машините, ние ви съдействаме и в логистиката и при желание от страна на клиента разполагаме с техници, способни да сглобят и пуснат машината.

© 2024 Всички права запазени

Проект на UsedTextilemachines.eu

| бисквитка | Продължителност | Описание |

|---|---|---|

| cookielawinfo-чекбокс-аналитика | 11 месеца | Тази бисквитка се задава от приставката за съгласие за бисквитки GDPR. Бисквитката се използва за съхраняване на съгласието на потребителя за бисквитките в категорията „Аналитика“. |

| cookielawinfo-чекбокс-функция | 11 месеца | Бисквитката е зададена от GDPR съгласието за бисквитки, за да записва съгласието на потребителя за бисквитките в категорията „Функционални“. |

| cookielawinfo-чекбокс-необходим | 11 месеца | Тази бисквитка се задава от приставката за съгласие за бисквитки GDPR. Бисквитките се използват за съхраняване на съгласието на потребителя за бисквитките в категорията „Необходими“. |

| cookielawinfo-чекбокс-други | 11 месеца | Тази бисквитка се задава от приставката за съгласие за бисквитки GDPR. Бисквитката се използва за съхраняване на съгласието на потребителя за бисквитките в категорията „Други. |

| cookielawinfo-чекбокс-производителност | 11 месеца | Тази бисквитка се задава от приставката за съгласие за бисквитки GDPR. Бисквитката се използва за съхраняване на съгласието на потребителя за бисквитките в категорията „Ефективност“. |

| viewed_cookie_policy | 11 месеца | Бисквитката се задава от плъгина за съгласие за бисквитки на GDPR и се използва за съхраняване на това дали потребителят е дал съгласие за използването на бисквитки или не. Не съхранява никакви лични данни. |

Попълнете формата за връзка с мен